25 novembre 2024

Utilisation des dernières technologies pour une fabrication de fromage plus durable et plus efficace

L'innovation technologique a toujours été au cœur de la fabrication des fromages, depuis l'avènement de la pasteurisation jusqu'à l'actuel séquençage de l'ADN. Alors que les pressions économiques et environnementales poussent les fromagers à augmenter le rendement et la qualité tout en limitant les coûts, les progrès scientifiques pourraient à nouveau être la solution pour que le fromage reste accessible aux consommateurs et rentable pour les fabricants. Toutefois, cette nouvelle vague de progrès scientifiques ne se limitera pas à un seul procédé ou ingrédient, mais portera sur l'ensemble du processus de production du fromage.

Découvrez comment les nouvelles technologies soutiennent un savoir-faire séculaire grâce à des appareils et des logiciels sophistiqués combinés à des cultures et des coagulants de pointe, afin d'augmenter le rendement, d'accroître l'efficacité et de produire des fromages délicieusement modernes.

Les multiples facettes de la fabrication du fromage font qu'aucun équipement ne peut être considéré isolément. Les modifications apportées aux premières étapes de la production, telles que le traitement du lait ou l'introduction d'une culture de départ et d'un coagulant, ont un effet en cascade, avec des implications matérielles pour les processus et le produit final. L'apparition d'équipements dotés de logiciels au tournant du millénaire a constitué une avancée majeure, car ils permettaient de mettre rapidement à jour les paramètres des processus pendant la production, mais surtout parce qu'ils offraient aux fromagers une vue d'ensemble de leurs opérations et la possibilité d'apporter des améliorations stratégiques.1 Un quart de siècle plus tard, une nouvelle vague de technologies "intelligentes" fait à nouveau monter d'un cran l'efficacité de la fabrication des fromages.

En exploitant les données sur le lait obtenues par les techniques de réaction en chaîne de la polymérase (PCR) et de chromatographie liquide à haute performance (HPLC), les scanners d'optimisation des processus peuvent créer un plan numérique complet d'une chaîne de production de fromage. À partir de là, les techniciens sont idéalement placés pour analyser les opérations en cours et procéder à des ajustements ciblés sans les tâtonnements habituels. Le modèle numérique prédit avec précision le résultat de chaque changement, ce qui signifie que l'ensemble de l'exercice d'optimisation du processus peut être perfectionné et approuvé bien avant que des ajustements potentiellement risqués ne soient apportés à l'équipement réel, tout en tenant compte de l'ensemble de la chaîne de production.

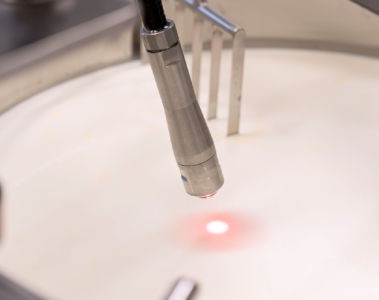

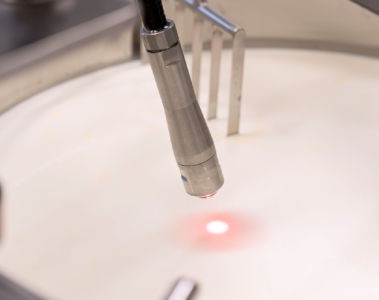

Le système d'évaluation de la coagulation au laser Delvo®Gel de dsm-firmenich, qui fait partie de l'approche Delvo®Process Scan, est un exemple des avantages offerts par la technologie de surveillance des processus. Grâce à un équipement de pointe, à la technologie de la spectroscopie à ondes diffusantes (DWS) et à l'imagerie de contraste par speckle laser (LSCI), cet outil portable est appliqué directement dans la cuve à fromage, où il peut détecter le moindre changement dans l'état du lait pendant la phase de coagulation. Il est donc capable de mesurer et de définir la fermeté optimale du caillé au point de coupe, ce qui permet aux fromagers de prendre des décisions fondées sur des données qui réduisent les variations et le gaspillage de matières premières, pour des rendements plus élevés et des fromages de meilleure qualité.

Dans la fabrication du fromage, la "technologie de pointe" peut aussi bien désigner des enzymes performantes que des algorithmes intelligents. Les coagulants jouent un rôle essentiel dans la formation des textures et des saveurs distinctes qui identifient les variétés de fromage spécifiques. Les ingrédients traditionnels tels que la présure animale2 ont représenté la norme de l'industrie pendant des décennies,3 mais, plus récemment, des enzymes spécialement sélectionnées sont apparues pour offrir aux fromagers de nouvelles possibilités d'optimisation.

Pour obtenir une texture parfaite, l'activité protéolytique (la conversion des protéines en peptides plus petits par les enzymes4) et la distribution homogène de l'humidité sont les facteurs clés sur lesquels les coagulants ont un impact.

L'incorporation d'une solution à faible activité protéolytique permet d'obtenir un fromage ferme et facile à trancher, avec une texture et une répartition de l'humidité améliorées, ce qui est idéal pour les variétés continentales telles que le Gouda ou le Manchego. Grâce aux progrès récents de la technologie de fermentation de précision, les fromagers peuvent désormais profiter des ingrédients de la chymosine qui offrent des niveaux de spécificité et de contrôle sans précédent pour créer le profil de texture parfait. Maxiren® XDS, un coagulant à base de chymosine produite par fermentation (FPC) de dsm-firmenich, en est un bon exemple. Offrant le rendement le plus élevé de sa catégorie, ainsi qu'une qualité de lactosérum et des performances de tranchage supérieures, cette solution a prouvé qu'elle pouvait augmenter la teneur en eau jusqu'à 1,5 % pour produire un fromage de meilleure qualité avec des caractéristiques spécifiques à chaque variété, lot après lot.

De nombreux facteurs peuvent influer sur le développement de la saveur du fromage, mais les cultures auxiliaires jouent un rôle prépondérant dans l'élaboration d'un profil gustatif spécifique. En s'appuyant sur le processus d'acidification entamé par les cultures starter, des cultures auxiliaires peuvent être ajoutées par la suite. Ces cultures spécialisées sont ajoutées directement à la cuve de fromage où elles se mettent à l'œuvre pour créer des saveurs caractéristiques comme le goût de noisette caractéristique du Gouda ou le goût mûr et acidulé du cheddar. Utilisés seuls ou dans un arc-en-ciel de combinaisons différentes, les adjuvants peuvent débloquer tous les nouveaux concepts de produits ou optimiser les recettes de base, en intensifiant des attributs gustatifs particuliers pour répondre à l'évolution des préférences des consommateurs.

Bien qu'ils soient aujourd'hui largement utilisés, les fromagers n'ont commencé à expérimenter sérieusement les cultures auxiliaires que dans les années 1980, la sélection et la catégorisation collectives de n'étant apparues qu'à la fin des années 1990.5

Depuis lors, la science alimentaire s'est accélérée au point qu'aujourd'hui, les producteurs peuvent sélectionner des cultures auxiliaires spécialisées non seulement au niveau des variétés spécifiques, mais aussi des notes de goût individuelles qu'ils veulent donner à leur fromage. La gamme de cultures auxiliaires de la Flavor WheelTM de dsm-firmenich, par exemple, va des plus attendues, comme le beurre, le fumé et le salé, aux plus uniques, comme le fermier, le floral et l'herbe, pour donner aux fromagers une liberté totale d'expérimenter et de donner une nouvelle tournure à une variété préférée.

Ce qui précède n'est qu'un bref aperçu de quelques-uns des avantages que les nouvelles technologies apportent à l'industrie fromagère. Beaucoup d'autres éléments pourraient être ajoutés à cette discussion, notamment la possibilité de créer des "passeports fromagers" garantissant la qualité en isolant et en séquençant l'ADN de chaque produit, ou l'application d'algorithmes de dépistage holistiques pour lutter contre la contamination par les bactériophages. Même dans ce petit instantané, il est clair que, aussi impressionnantes soient-elles, les avancées technologiques permettront d'améliorer ce qui est, et sera toujours, l'art de la fabrication du fromage.

25 novembre 2024

11 octobre 2024

5 août 2024