News

juillet 6, 2022

Un affinage des fromages plus rapide, plus sûr et plus propre

Gert van den Hoven, Cheese Expert at dsm-firmenich Food & Beverage

The global cheese market is booming,1 but change is afoot. While taste and texture remain at the top of consumers’ wish lists, people are also prioritizing cleaner labels and taking steps to lower their carbon footprint. These converging trends create a challenging landscape for cheese manufacturers, who must balance these demands while also remaining innovative and profitable.

Normally, removing preservatives to meet clean label requirements often means overhauling existing manufacturing processes. But to truly deliver on consumers’ complex concerns, cleaner labels must be prioritized throughout the supply chain – from ingredient to end-product. Food manufacturers are increasingly asking their suppliers to ensure their ingredients are preservative-free in order to support label claims and prevent cross-contamination. For producers of cheese and whey, creating benzoate-free whey is a high priority.

So, how can cheese producers tap into these leading trends to ensure they stand out on the retail shelf, without incurring a significant cost burden or compromising the consumer taste experience?

Transparency is an expectation, not a choice

The clean label trend continues to gather momentum, leading to sweeping changes in product formulation that demand fewer additives, including preservatives, in favor of more natural, recognizable ingredients. Commonly accepted (and safe) preservatives like benzoate – which help inhibit the growth of mold, yeast and some bacteria to extend shelf life – are now falling out of favor with food producers, as many move away from them and scrutinize their supply chains to deliver more preservative-free products.

Creating a preservative-free supply chain

While cheesemakers do not traditionally use preservatives during the production process, they can be used to preserve cheese-making enzymes, ensuring their stability in transit from ingredient supplier to food manufacturing facility. But food companies purchasing whey ingredients are increasingly looking for whey produced with preservative-free enzymes to meet demand for transparency.

Even more stringent, enzymes formulated with benzoate are not allowed to be used in food or ingredients that will end up in infant formula. For these reasons, makers of cheese and whey products are asking enzyme suppliers to ensure their enzymes are also preservative-free. But again, this cannot come at the cost of taste, texture or sustainability.

Efficient, sustainable and delicious cheese production

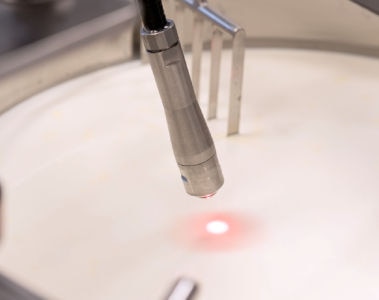

While enzymes can play many roles in cheese production, such as coagulation, they are less often used to enhance cheese ripening as they have a reputation for imparting undesirable side-effects in both the cheese and the whey. Now, preservative-free solutions like dsm-firmenich’s Accelerzyme® CPG change this by accelerating cheese ripening without disturbing its structure, while also providing benefits for flavor development. Importantly, faster ripening also contributes to a more efficient process for cheesemakers and enables them to take steps toward reducing their products’ carbon footprint. According to dsm-firmenich’s analysis, reducing the ripening time of 1 million kilograms of continental cheese from four weeks to two weeks could save around €200,000 in production costs.2

Accelerzyme® CPG, a carboxypeptidase enzyme, releases small peptides and amino acids from the carboxy-terminus of proteins and peptides at a low pH during ripening. This accelerates ripening and also enables the cheese culture to convert to flavor components. The enzyme has no activity at a ‘neutral’ pH (6-7) in the cheese milk, which prevents side reactions during cheesemaking and whey processing and does not lead to any negative textural changes in cheese products. In addition, Accelerzyme® CPG reduces bitterness in the final cheese product. In sensory trials, several cheese types developed with Accelerzyme® CPG, including Cheddar, Gouda, Raclette and Tilsiter, had a more mature cheese flavor and less bitterness.

Gert van den Hoven, expert en fromage chez DSM Food & Beverage

Le marché mondial du fromage est en plein essor,1, mais des changements se préparent. Si le goût et la texture restent en tête de liste des souhaits des consommateurs, ces derniers accordent également la priorité à des étiquettes plus propres et prennent des mesures pour réduire leur empreinte carbone. Ces tendances convergentes créent un paysage difficile pour les fabricants de fromage, qui doivent équilibrer ces demandes tout en restant innovants et rentables.

Normalement, l'élimination des conservateurs pour répondre aux exigences d'un label propre implique souvent une révision des processus de fabrication existants. Mais pour vraiment répondre aux préoccupations complexes des consommateurs, il faut donner la priorité à des étiquettes plus propres tout au long de la chaîne d'approvisionnement, de l'ingrédient au produit final. Les fabricants de produits alimentaires demandent de plus en plus à leurs fournisseurs de s'assurer que leurs ingrédients sont exempts de conservateurs afin de soutenir les allégations figurant sur les étiquettes et d'éviter les contaminations croisées. Pour les producteurs de fromage et de lactosérum, la création d'un lactosérum exempt de benzoate est une priorité absolue.

Dès lors, comment les producteurs de fromage peuvent-ils tirer parti de ces tendances pour se démarquer dans les rayons des magasins, sans encourir de coûts importants ni compromettre l'expérience gustative du consommateur ?

La transparence est une attente, pas un choix

La tendance au "clean label" continue de prendre de l'ampleur, entraînant des changements radicaux dans la formulation des produits qui demandent moins d'additifs, y compris des conservateurs, en faveur d'ingrédients plus naturels et reconnaissables. Les conservateurs communément acceptés (et sûrs) comme le benzoate - qui contribuent à inhiber la croissance des moisissures, des levures et de certaines bactéries afin d'allonger la durée de conservation - sont aujourd'hui en train de perdre la faveur des producteurs de denrées alimentaires, qui s'en détournent et examinent minutieusement leurs chaînes d'approvisionnement afin de proposer des produits plus exempts de conservateurs.

Créer une chaîne d'approvisionnement sans conservateurs

Bien que les fromagers n'utilisent pas traditionnellement de conservateurs au cours du processus de production, ils peuvent être utilisés pour préserver les enzymes fromagères, en garantissant leur stabilité pendant le transport entre le fournisseur d'ingrédients et l'usine de fabrication de produits alimentaires. Cependant, les entreprises alimentaires qui achètent des ingrédients à base de lactosérum recherchent de plus en plus du lactosérum produit avec des enzymes sans conservateur pour répondre à la demande de transparence.

Plus rigoureux encore, les enzymes formulées avec du benzoate ne peuvent pas être utilisées dans les aliments ou les ingrédients destinés à être utilisés dans les préparations pour nourrissons. C'est pourquoi les fabricants de fromage et de produits à base de lactosérum demandent aux fournisseurs d'enzymes de veiller à ce que leurs enzymes soient également exemptes de conservateurs. Mais là encore, cela ne peut se faire au détriment du goût, de la texture ou de la durabilité.

dsm-firmenich’s complete range of clean solutions

Une production fromagère efficace, durable et délicieuse

Si les enzymes peuvent jouer de nombreux rôles dans la production fromagère, comme la coagulation, elles sont moins souvent utilisées pour améliorer la maturation du fromage car elles ont la réputation de provoquer des effets secondaires indésirables à la fois dans le fromage et dans le lactosérum. Aujourd'hui, des solutions sans conservateur comme Accelerzyme® CPG de DSM changent la donne en accélérant la maturation du fromage sans en perturber la structure, tout en apportant des avantages pour le développement de la saveur. Il est important de noter qu'une maturation plus rapide contribue également à un processus plus efficace pour les fromagers et leur permet de prendre des mesures pour réduire l'empreinte carbone de leurs produits. Selon l'analyse de DSM, la réduction de la durée d'affinage d'un million de kilogrammes de fromage continental de quatre à deux semaines permettrait d'économiser environ 200 000 euros en coûts de production.2

Accelerzyme® CPG, une enzyme carboxypeptidase, libère de petits peptides et acides aminés du carboxy-terminus des protéines et des peptides à un pH bas pendant la maturation. Cela accélère la maturation et permet également à la culture fromagère de se transformer en composants aromatiques. L'enzyme n'a pas d'activité à un pH "neutre" (6-7) dans le lait de fromagerie, ce qui évite les réactions secondaires au cours de la fabrication du fromage et de la transformation du lactosérum et n'entraîne pas de modifications négatives de la texture des produits fromagers. En outre, Accelerzyme® CPG réduit l'amertume dans le produit fromager final. Lors d'essais sensoriels, plusieurs types de fromages élaborés avec Accelerzyme® CPG, notamment le Cheddar, le Gouda, la Raclette et le Tilsiter, présentaient une saveur de fromage plus mûr et moins d'amertume.

La gamme complète de solutions propres de DSM

Le marché du fromage est extrêmement dynamique, les tendances des consommateurs évoluant fréquemment, mais des éléments tels que le goût et la texture ne peuvent faire l'objet d'aucun compromis. Avec la mise à jour d'Accelerzyme® CPG, la gamme principale d'enzymes de maturation du fromage de DSM - y compris Maxiren® XDS et Fromase® - est totalement exempte de conservateurs, ce qui permet aux fromagers de s'assurer que leurs ingrédients de fromage et de lactosérum portent une étiquette propre du début à la fin.

Pour en savoir plus sur Accelerzyme® CPG et sur le portefeuille de solutions de maturation du fromage sans conservateur de DSM, visitez Accelerzyme® | DSM Food & Beverage.

Articles connexes

-

-

-

11 October 2024

Change up your cheddar! Download our thought paper